具有末端膨大的微结构阵列,由于其“强黏附、易脱附”的特性,可用于易损、易脆等物体的无损固定与搬运,具有良好的应用前景。在仿生黏附微结构的制造工艺中,相比于硅基模具的易碎性、聚合物软模具的易变形等缺陷,金属模具因机械强度高、导热率高、耐久性好等优点,成为聚合物基材微结构模塑成形技术的优选方案。而具有三维复杂形貌的微结构金属模具的精密制造,是高性能仿生黏附结构工程化实现的关键技术和难点。

南京航空航天大学姬科举课题组提出了一种面立体光刻和电化学限域生长相结合的镍基模具制造方法,实现了在兼顾加工效率的基础上对微结构模具形貌的精确调控,结合卷对卷辊压制造技术,可以支撑末端膨大等典型微结构阵列的工程制造技术需求。

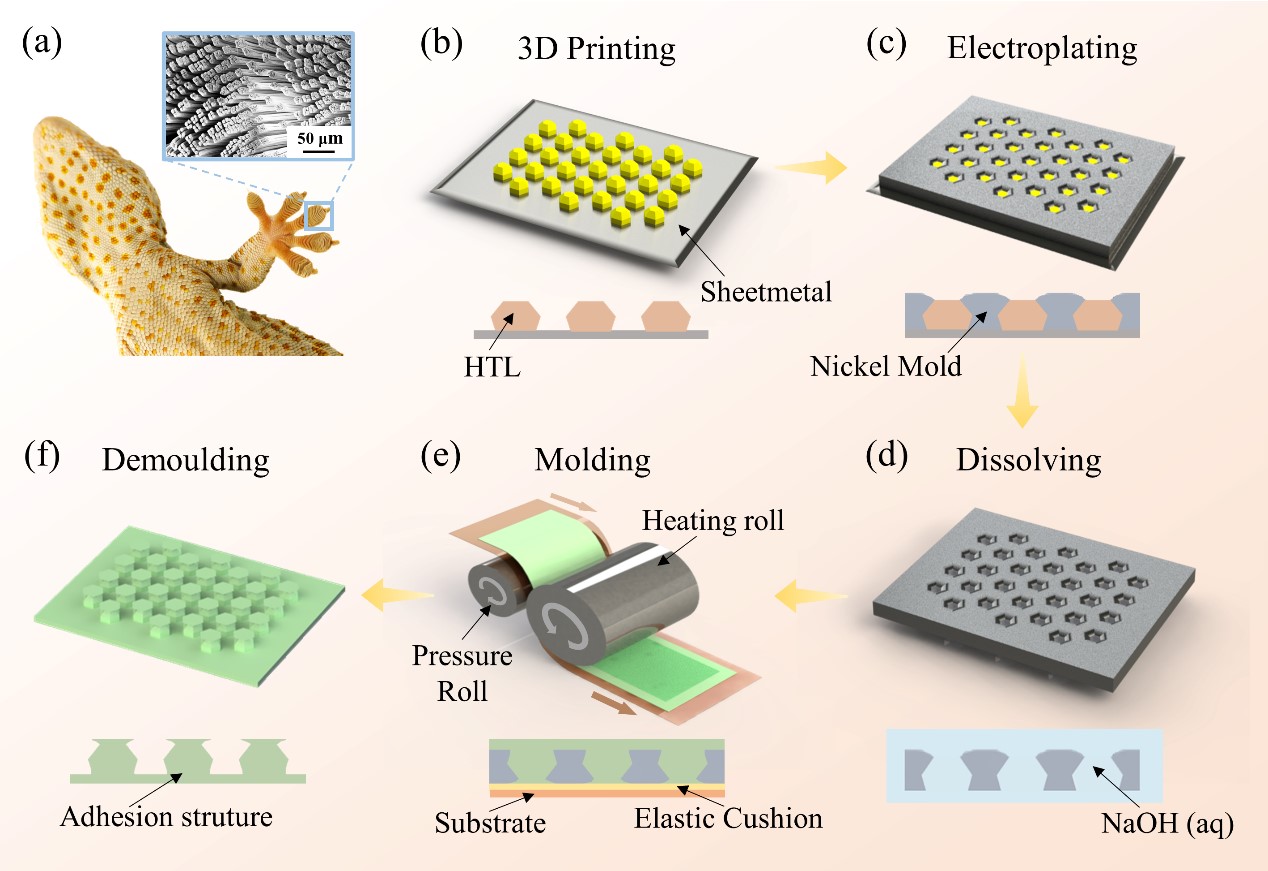

图1仿生黏附材料原型及制备工艺流程图

为了展示面立体光刻和电化学限域生长相结合的制造特点,本文以具有末端膨大微结构特征的仿生黏附结构为目标案例,系统介绍了仿生微结构的模具制备流程,以及通过辊压制造的仿生黏附结构成型应用。如图1所示,首先在导电化处理的片材上进行面立体光刻,获得光敏树脂基材(HTL)的微柱阵列模板,该模板在接下来的电铸生成工艺中,充当生长限域边界,在没过树脂微结构顶端之后的电镀阶段,通过电场和流场的自发调节获得关键的末端膨大对应金属模具区域,通过溶剂去除树脂基母板,获得具有末端膨大对应结构的通孔阵列镍基模具。通过与卷对卷辊压制造工艺的结合(图2),可以获得具有末端膨大微结构特征的仿生黏附材料,为复杂形貌功能弹性体的研制提供了技术可行性。

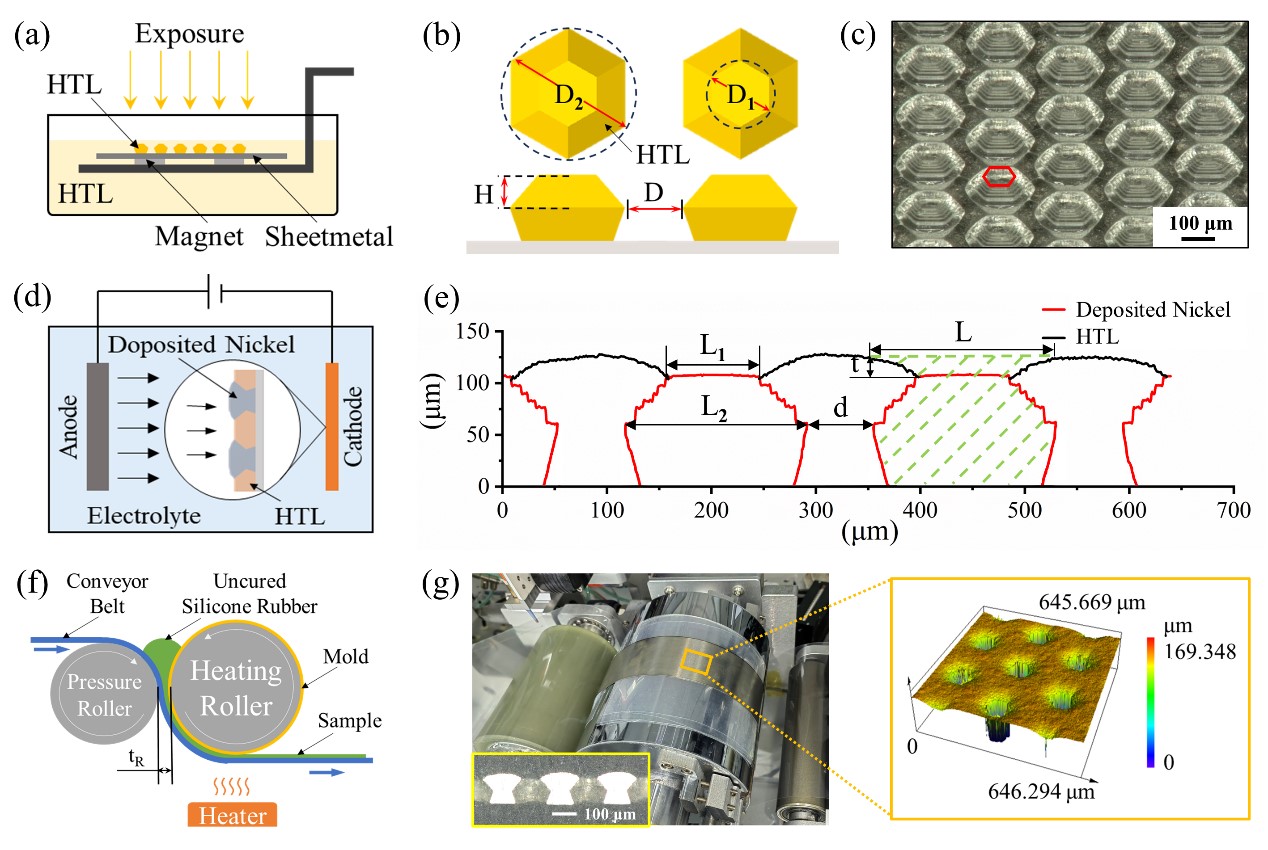

图2仿生黏附材料制备工艺原理示意图及实验图像

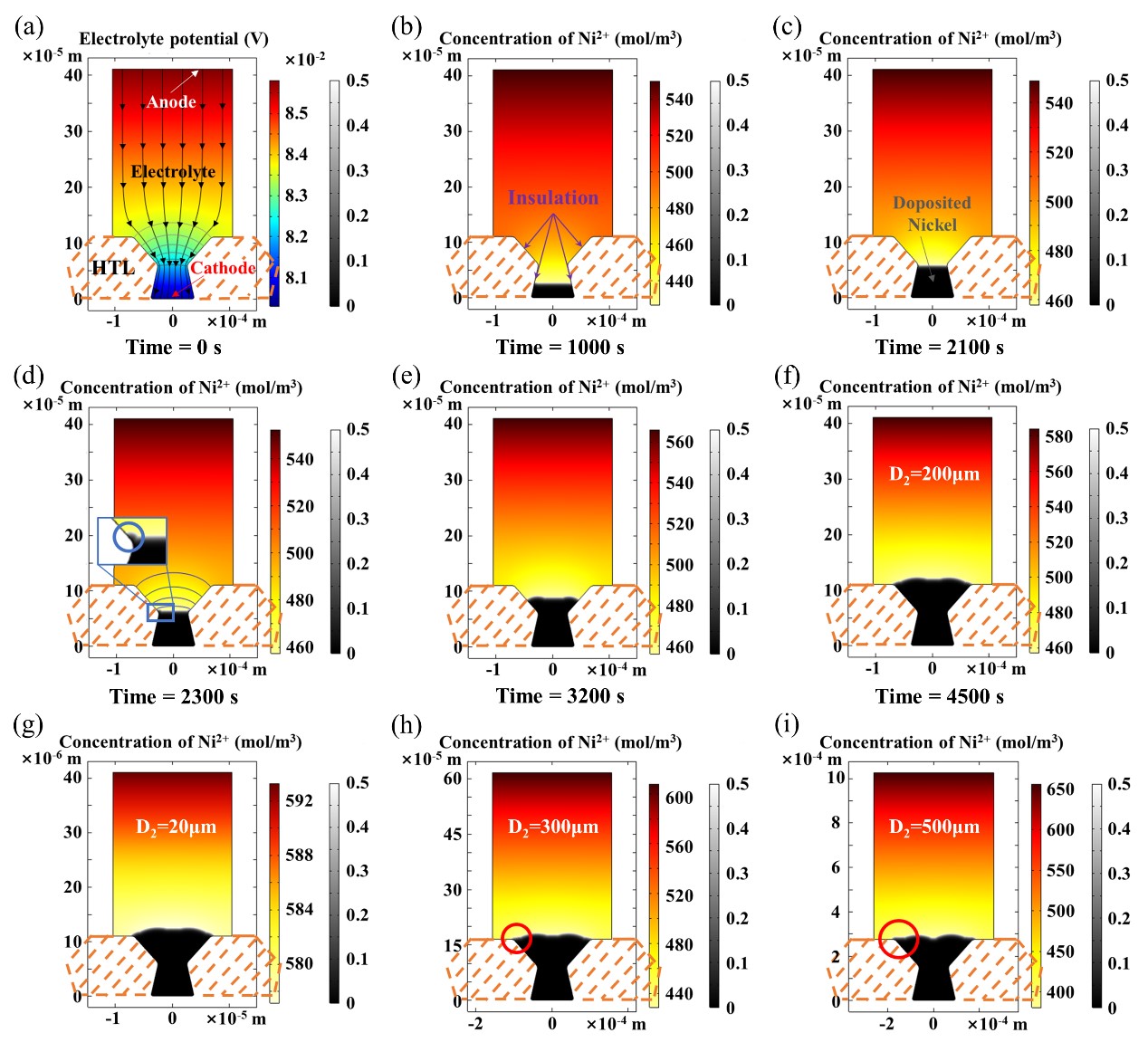

论文主要探讨了在电铸镍基模具工艺中,复杂微结构形貌的调控实现方法,特别是对限域生长末期的过电铸环节中,镍层的生长随时间的演化特征进行了模拟再现,分析了树脂基母版微结构对于电铸电场和流畅的双重影响机制(图3),提出了限域生长与局部自由生长相结合的调控方式,实现了匹配末端膨大微结构阵列的镍基模具。

图3 镍模具微结构电铸限域生长的过程模拟图

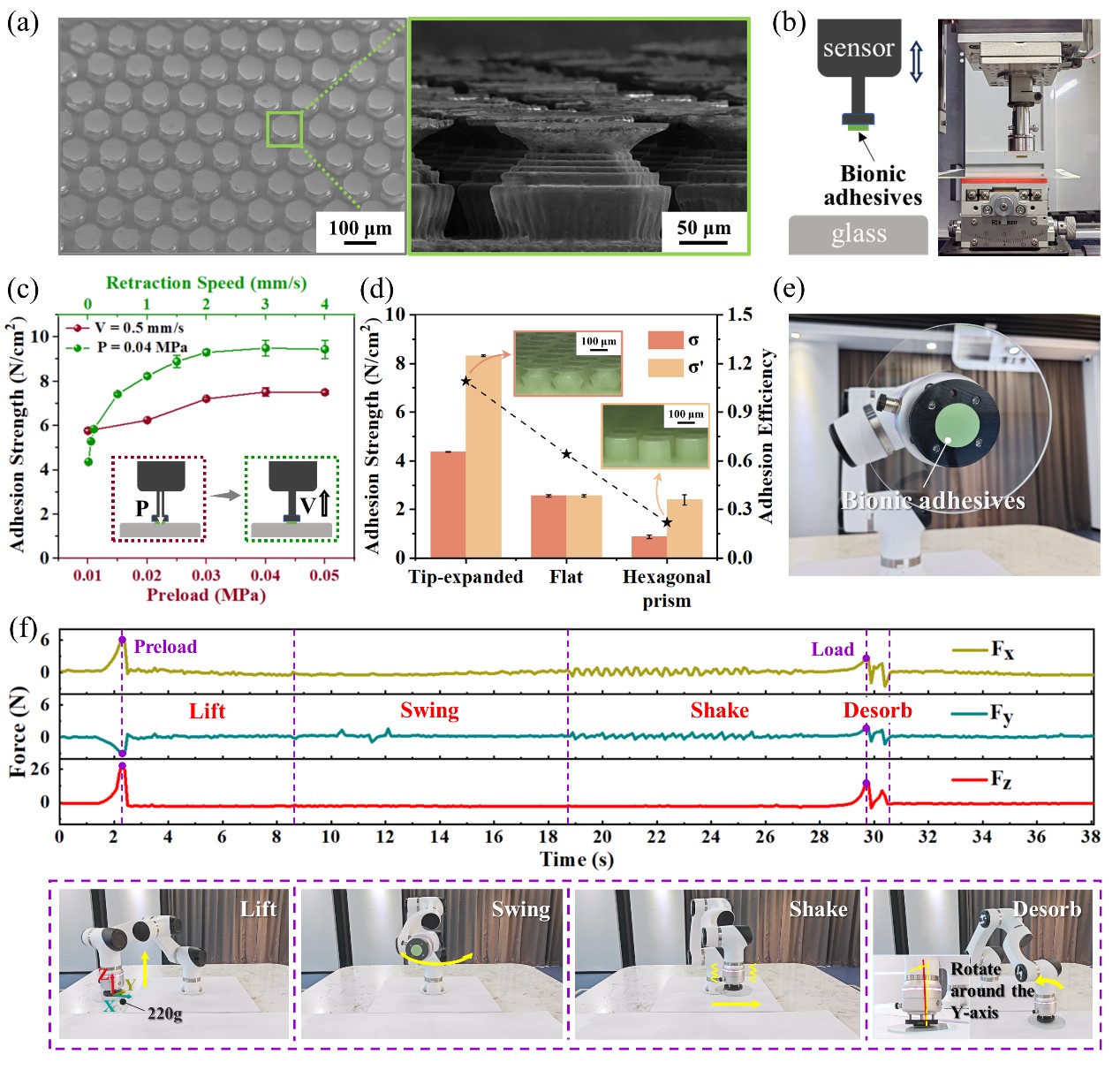

针对获得的镍基通孔模具,采用卷对卷辊压制造方法,获得了硅橡胶体系的末端膨大仿生黏附材料,接触力学测试展示其法向黏附强度为9.5N/cm2(玻璃表面),媲美自然界壁虎的黏附强度;同时,末端膨大结构还增强了仿生黏附材料的界面抗扰动性,在配备有仿生黏附材料的机械臂搬运玻璃环节展现出灵活、高效、稳定的工程应用特征。

图4 仿生黏附材料的黏附性能试验及自动化搬运场景应用展示

相关研究成果以“Manufacturing of Bionic Adhesion Microstructure with Expanded Ends Based on Electroplating in the Restricted Area”为题发表在ACS Applied Materials Interfaces (DOI:10.1021/acsami.4c11410)上。论文第一作者为南京航空航天大学机电学院硕士研究生李芊芊,论文通讯作者为姬科举副研究员和戴振东教授,南京航空航天大学为第一完成单位。本研究工作得到了国家自然科学基金(52075249、62233008)、中国载人航天工程空间医学实验工程、天元实验室基金等项目的资助。